Industria alimentaria de Paraná automatiza procesos con tecnología de Full Gauge Controls

Industria alimentaria de Paraná automatiza procesos con tecnología de Full Gauge Controls

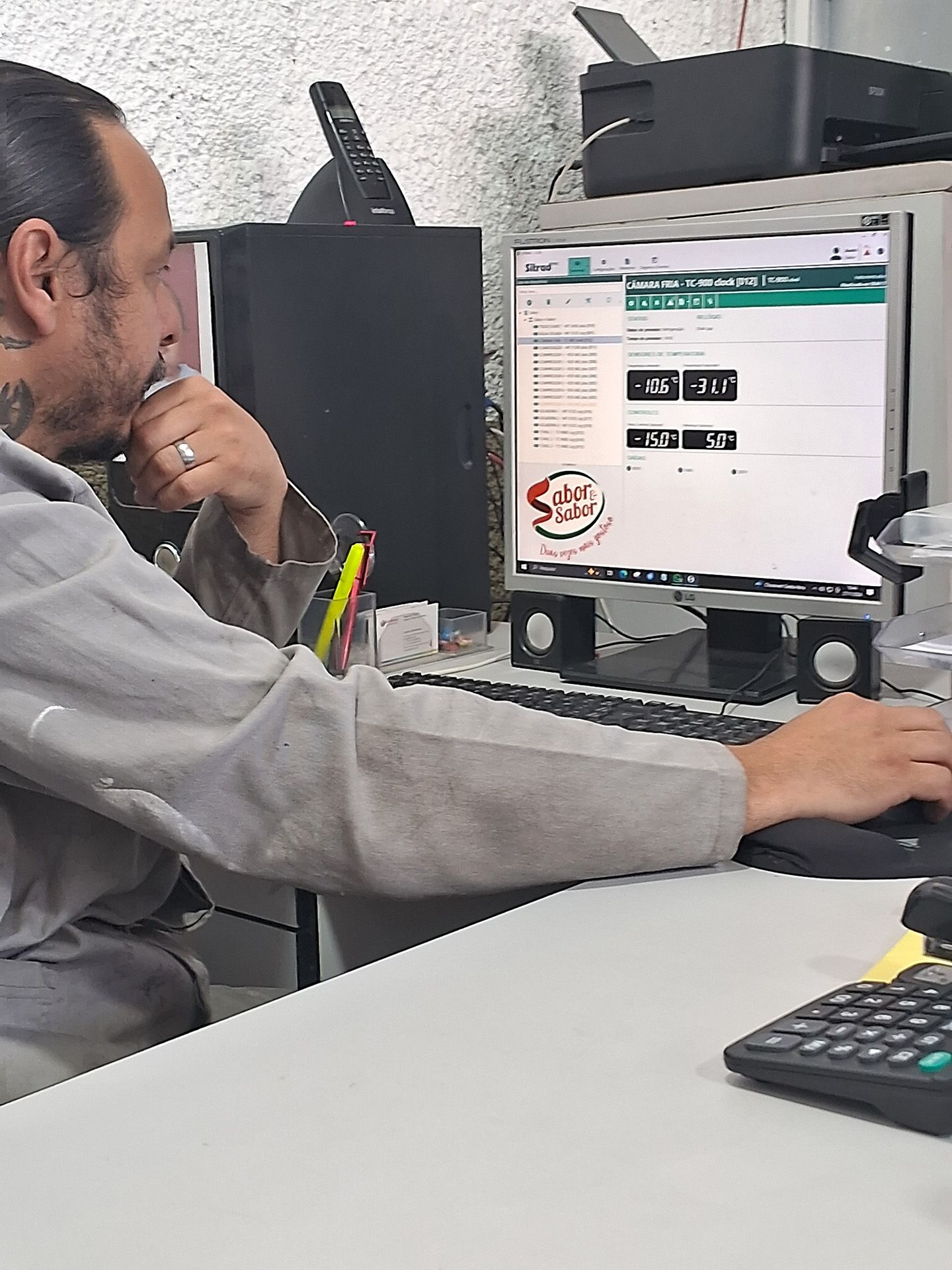

Sabor&Sabor está presente en seis estados brasileños y garantiza la calidad de sus productos a través del software Sitrad PRO.

Sabor&Sabor, de Curitiba (Paraná), es el mayor fabricante de alimentos salados y congelados del sur de Brasil. En el mercado desde hace más de 30 años, la panificadora cuenta con una unidad industrial con más de 3.300 m² de área construida y ha encontrado en la tecnología de los controladores Full Gauge Controls junto con el software Sitrad PRO para garantizar la temperatura ideal para mantener la esencia de la preparación artesanal, desde tus recetas hasta tus distribuidores locales.

Sabor&Sabor utiliza controladores RCK-862 para gestionar los compresores alternativos, además de los modelos MT-512E Log y TC-900E Log para las cámaras refrigeradas y congeladas, respectivamente. “Tenemos ocho compresores gestionados por RCK-862; tres túneles de congelación; una cámara de almacenamiento congelado; tres áreas de aire acondicionado; un chiller y tres cámaras frigoríficas”, detalla el supervisor de mantenimiento industrial, André Rui da Silva. Y todos conectados al Sitrad PRO, que permite la gestión remota y aporta más agilidad a la rutina de los responsables del mantenimiento. “La instalación del Sitrad PRO fue decisiva para la gestión remota de la operación de la sala de máquinas. Esto me ahorró tiempo y optimizó la toma de decisiones”, afirma. Según André, automatizar procesos con el Sitrad PRO era fundamental para actuar y reaccionar en tiempo real y de forma remota, lo que demuestra la capacidad de la tecnología, que fue desarrollada en 1997 por Full Gauge Controls y sufre constantes actualizaciones para contribuir siempre a la rutina de los profesionales en refrigeración.

La relación de Sabor&Sabor con Full Gauge Controls comenzó incluso antes de que el supervisor formara parte del equipo. André, quien lleva cinco años en la empresa, reitera que la panificadora ya utilizaba controladores Full Gauge Controls, pero fue después de la instalación del primer RCK-862 que se logró automatizar procesos más avanzados en la instalación. “Utilizamos PLC que fueron rediseñados y ahora cuestan mucho más, entonces buscamos opciones con la mejor relación costo-beneficio. Después de una extensa investigación, el RCK-862 demostró ser la mejor alternativa, también por su soporte postventa, que nos ayudó mucho en el desarrollo de recetas ya que no había antecedentes de uso de este modelo de controlador en compresores grandes (30 y 40 HP), mucho menos con el uso de la función de Control del Compresor de Velocidad Variable usando amoniaco anhidro”, dice André.

Además, André destaca el potencial intuitivo de las soluciones de Full Gauge Controls, cuyo objetivo es lograr la eficiencia energética. “Todo fue tan fácil e intuitivo que en solo un día instalé y parametricé todo, incluidas las macros de automatización de procesos como deshielo, setpoints y on/off. De esta forma optimizamos la instalación y ahorramos electricidad”, afirma.

¿Quieres saber más sobre las soluciones de Full Gauge Controls? Accede: www.fullgauge.com e www.sitrad.com/es